虚实共生:数字孪生如何借力Web3D重塑产业未来

在数字化浪潮奔涌的今天,数字孪生技术已从实验室走向产业一线,但真正的变革并非源于模型本身,而是源于一种“让虚拟世界触手可及”的技术革命——Web3D。当数字孪生遇见Web3D,一场“虚实共生”的产业革命正悄然发生:物理世界的精密脉动,通过浏览器即可实时映射为沉浸式3D可视化场景,让数字工厂的智能化从遥不可及变为触手可及。这不仅是技术的融合,更是产业认知的范式升级。

数字孪生的核心价值在于构建物理实体的动态数字映射,但传统3D应用往往依赖专业软件、高配置终端和复杂插件,严重阻碍了其规模化落地。Web3D技术的崛起,彻底重构了这一困境。基于WebGL、Three.js等开源框架,Web3D实现“浏览器即用”的轻量化体验——无需安装任何插件,用户只需通过普通电脑或移动设备访问链接,即可在浏览器中交互式操作3D模型。这种“即点即用”的特性,让数字孪生从工程师的专属工具,变为管理者、操作员乃至普通员工都能参与的日常平台。更重要的是,Web3D为数字孪生注入了“实时性”灵魂:设备传感器数据、环境参数等动态信息,能以流式传输方式无缝叠加在3D模型上,形成“数据驱动的活体镜像”。

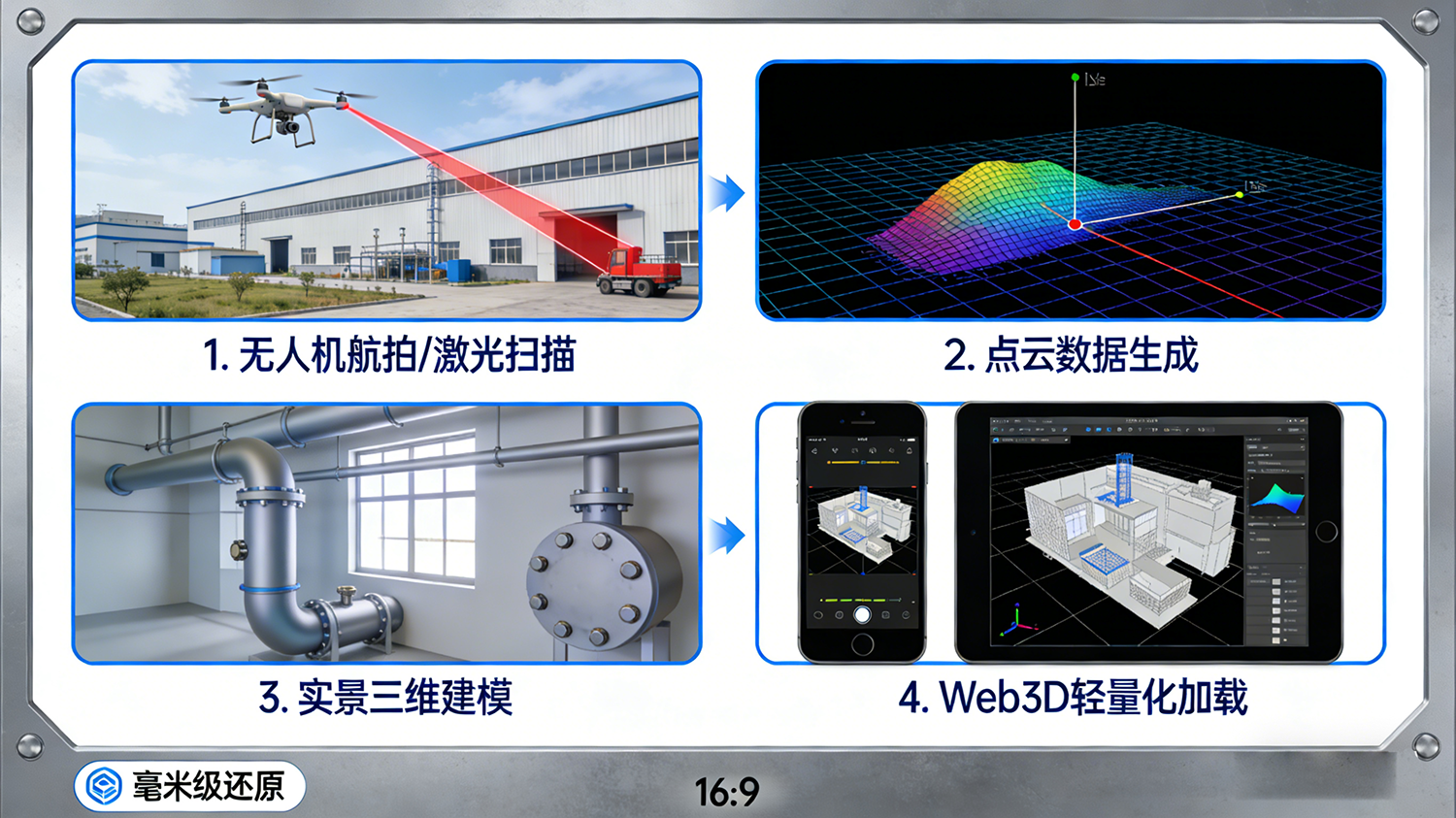

数字孪生若缺乏真实世界的精准映射,便沦为无源之水。实景三维技术正是解决这一问题的关键。通过无人机航拍、激光雷达扫描、卫星遥感等手段,企业能构建高精度的物理空间数字模型——例如一座工厂的厂房结构、设备布局、管线走向,均可转化为厘米级精度的3D点云数据。当实景三维与数字孪生结合,物理世界的“基因”被完整注入虚拟空间。Web3D则成为这座桥梁:它将实景三维模型轻量化处理后,嵌入Web平台,实现“所见即所得”的交互体验。在数字工厂中,工程师点击虚拟设备,即可查看其历史运行数据、维护记录,甚至模拟故障场景,彻底告别“纸上谈兵”。

数字工厂是Web3D与数字孪生融合的绝佳实践场域。某全球头部汽车制造企业通过Web3D平台打造的数字工厂,堪称行业标杆:

--实景三维建模:利用无人机对厂区进行多角度扫描,生成覆盖50万平方米的实景三维地图,包括生产线、仓储区、物流通道的毫米级细节。

--3D可视化决策:所有设备运行数据(如机械臂关节角度、传送带速度、能耗波动)实时映射至Web3D模型中。当某条生产线出现效率下降,系统自动在3D视图中高亮异常点,并生成优化建议。

--轻量化交互:管理者无需进入车间,仅需打开浏览器,即可通过鼠标拖拽“走进”虚拟工厂,远程指挥设备调试。更突破性的是,该平台支持AR眼镜接入——工人佩戴设备后,真实产线上的设备信息(如维修指南、安全警示)会以3D全息影像叠加在眼前,操作效率提升40%。

实践证明,这一方案使设备故障率下降32%,产能优化周期缩短50%,真正实现了“数字世界驱动物理世界”的闭环。

Web3D与数字孪生的融合,远不止于效率提升,更在重构产业逻辑。在智慧城市领域,政府通过Web3D平台整合城市实景三维数据,模拟暴雨下的排水系统运行,提前制定防洪预案;在教育行业,高校利用Web3D数字孪生实验室,让学生在浏览器中“拆解”发动机、观察化学反应,大幅降低实验成本。这种“轻量化、高交互、强实时”的特性,正推动数字孪生从“高端应用”走向“普适场景”。

未来,随着5G-A、AI大模型的深度赋能,Web3D将实现更智能的交互:用户只需语音指令“查看车间能耗瓶颈”,系统即自动在3D模型中生成热力图并推荐解决方案。数字孪生将不再局限于“看”,而是进化为“思考”的智能体。